Los diferentes proyectos exigen diferentes estándares de ensayo de fuego y, a menudo, los clientes nos preguntan sobre las diferencias de estas pruebas. Elegimos cuatro pruebas estándar comunes sobre la propagación de la llama que se revisaron con el objetivo de ilustrar cómo se puede probar el comportamiento de propagación de la llama de los materiales y componentes. Esas cuatro pruebas estándar son:

ASTM E1321-97a

BS476: Part 7: 1997

ASTM E84/NFPA 255

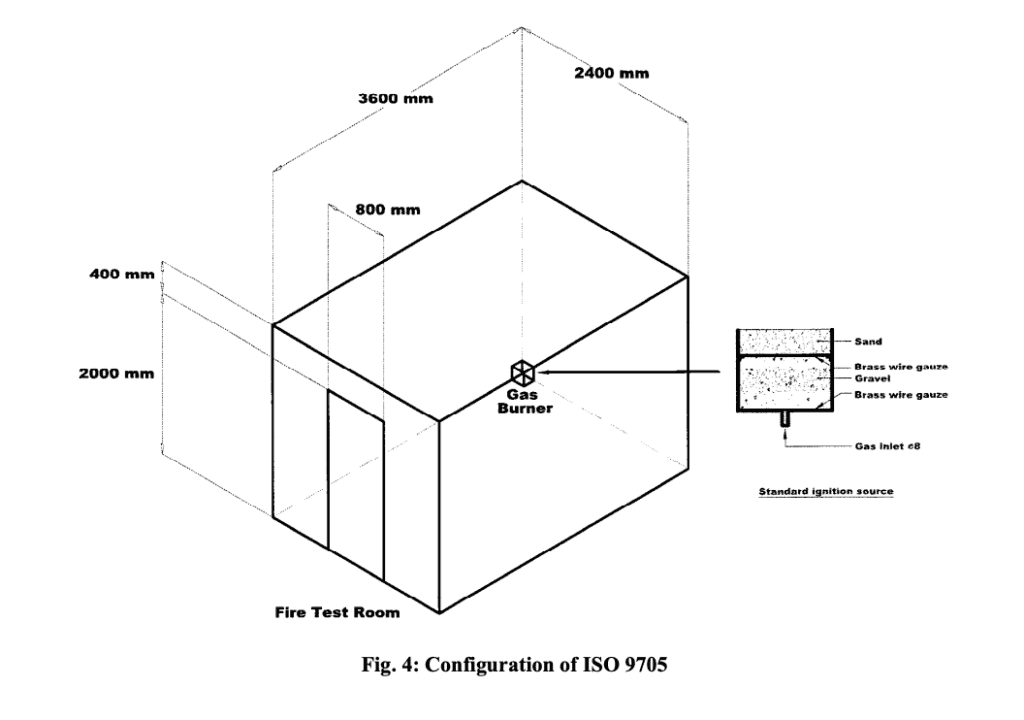

ISO 9705: 1993

| ASTM E1321 | BS476: Part 7 | ASTM E84/NFPA 255 | ISO 9705 | |

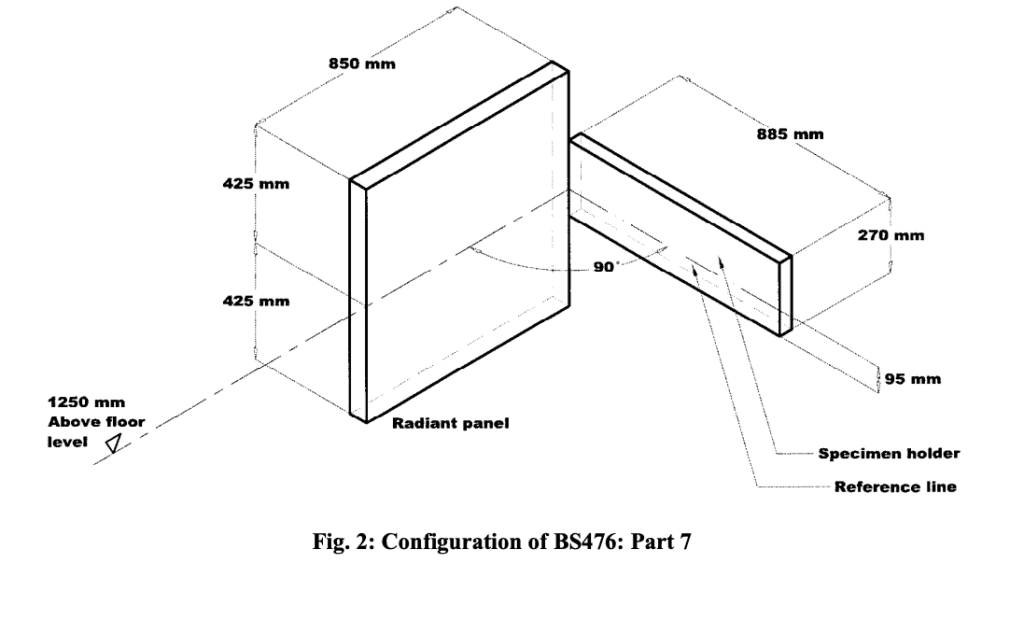

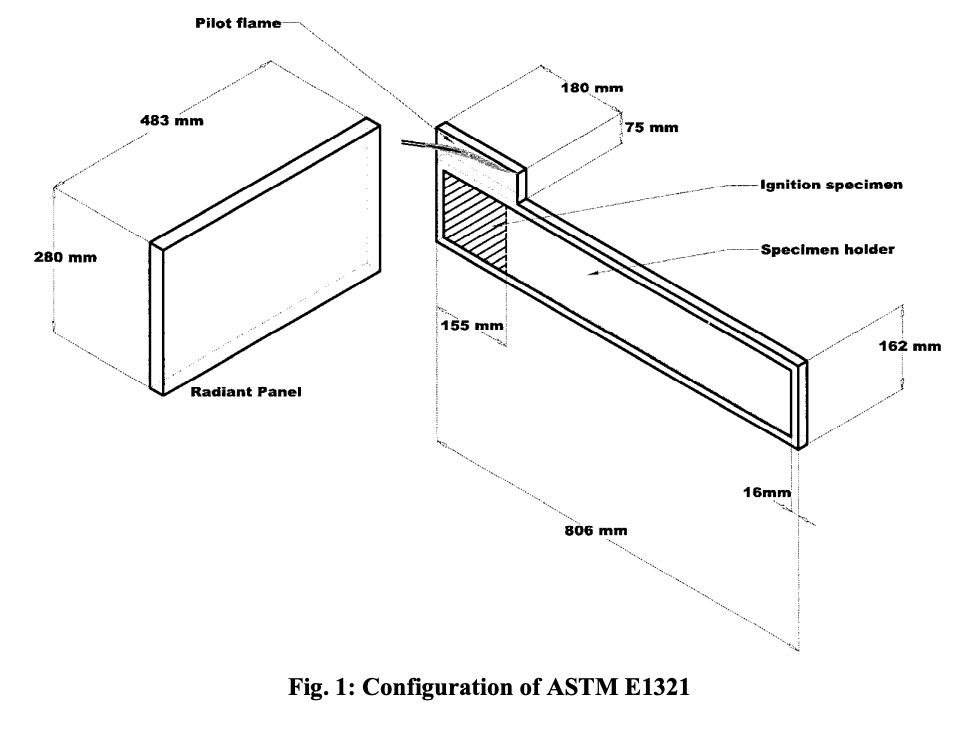

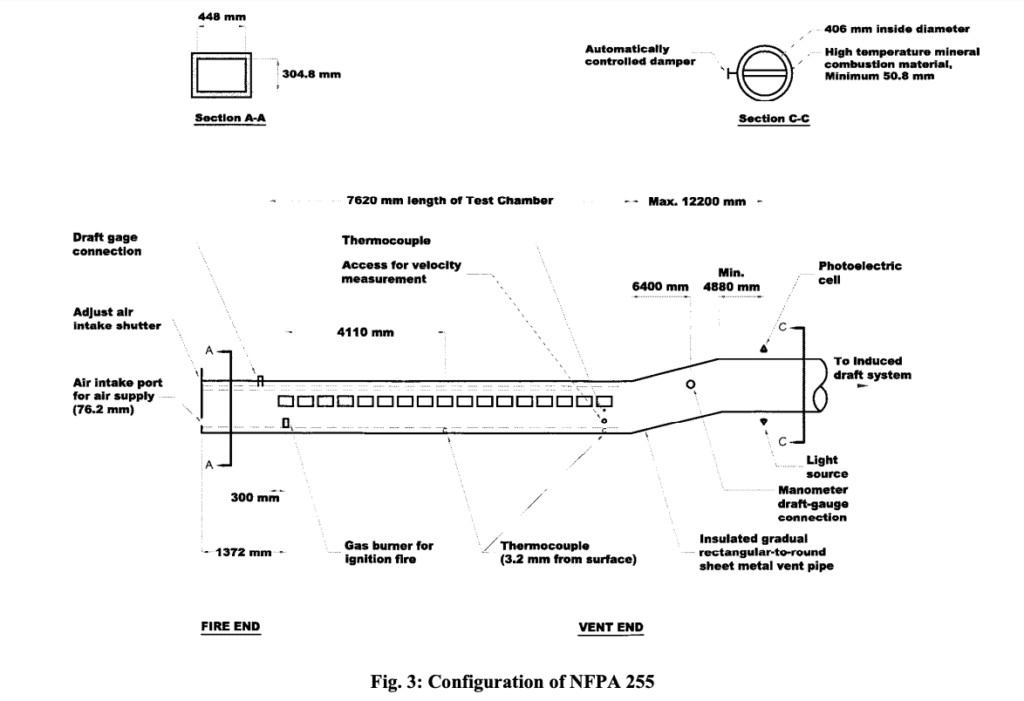

| Orígenes | Esta es una norma nacional estadounidense publicada por la American Society for Testing and Materials (ASTM), EE. UU., a la que también se hace referencia como Lateral Ignition and Flame Spread Test o LIFT (Prueba de ignición lateral y propagación de llama). La prueba adoptó un aparato derivado de la investigación de la International Standards Organization (ISO)/International Maritime Organization (IMO) y del proceso de análisis científico iniciado por la Federal Aviation Administration (FAA) y llevado a cabo en el National Institute for Standards and Technology (NIST) en 1985. Existen dos protocolos, uno para determinar los parámetros de ignición de los materiales y el otro para obtener las propiedades de propagación de llama lateral (opuesta) baja. | La prueba fue desarrollada por FOC Fire Testing Station en Borehamwood, y luego introducida por la British Standards Institution (BSI). El desarrollo original de BS 476: Part 7 fue motivado por algunos incendios desastrosos causados por la rápida propagación de las llamas a lo largo de los revestimientos de las paredes. El método de prueba fue diseñado para simular una situación de corredor con un incendio en un extremo, siendo el panel radiante el fuego y la muestra el revestimiento de la pared. | Esta «prueba de túnel» fue desarrollada originalmente en Underwriter’s Laboratories (UL) y adoptada por UL, National Fire Protection Association (NFPA) y ASTM como estándares, UL 723 en 1950 | El escenario de habitación/esquina se introdujo en la década de 1950 tanto en Estados Unidos como en Australia. Más tarde, se realizó la medición en línea de la tasa de liberación de calor utilizando el método de consumo de oxígeno. La prueba para estudiar las propiedades de reacción al fuego de los productos de superficie se ha convertido en una norma internacional, ISO 9705 desde 1990 |

| Escala de las pruebas | Esta norma se realiza mediante experimentos a escala de banco. El tamaño de la muestra de prueba para la prueba de propagación lateral de la llama es de 155 mm × 800 mm (0,12 m2). La muestra debe ser térmicamente gruesa y probada a espesor total para materiales o compuestos de menos de 50 mm de espesor. | La muestra debe ser probada a espesor total siempre que pueda caber en el soporte de la muestra, si no, la cara no expuesta debe ser cortada para reducir el espesor a un mínimo de 50 mm. Para las pruebas de banco, las variaciones en la velocidad de combustión de los productos son menores que las de las pruebas a gran escala. Además, el costo es menor ya que el equipo requerido no es relativamente tan caro. Dado que no se puede probar todo el elemento de construcción, siempre es difícil convencer a la gente de que la prueba a escala de banco dará resultados que representen el mundo práctico. Los resultados pueden diferir significativamente, dependiendo de las condiciones de la prueba, incluyendo la temperatura y el flujo de calor. Incluso se ha establecido que ninguna prueba de banco conocida se correlaciona directamente con los datos sobre la propagación de la llama de productos reales. Sin embargo, se puede proporcionar una base para la comparación. | ASTM E84/NFPA 255 fue desarrollada como una prueba más realista y completa. Los resultados tienen un rendimiento similar al observado durante incendios accidentales para algunos materiales y exposición térmica. Se utilizó una muestra de prueba grande de área expuesta de 3,34 m2 (514 mm × 7,32 m) para permitir una participación realista del fuego en las superficies del material y el desarrollo de fallas físicas y estructurales que pueden influir en el rendimiento de inflamabilidad durante el período de prueba. La exposición al fuego del túnel es proporcionada por una llama de prueba de 1,37 m de largo, que cubre 0,65 m2 de la superficie expuesta de la muestra. Se produce un frente de llama móvil asistido por el viento. | Es una prueba de combustión a gran escala. Los productos se prueban dentro de una habitación, de 3,6 m por 2,4 m y 2,4 m de altura. Se pueden cubrir en las paredes (excluyendo la que contiene la puerta) y el techo, o simplemente cubrirse en uno de ellos y probarse con materiales estándar de techo o pared. El tamaño máximo de la muestra de prueba es de 31,7 m2. Esta prueba representa un incendio a escala real en una pequeña habitación con revestimientos combustibles. Los resultados obtenidos son muy cercanos a los encontrados en un incendio real. Sin embargo, puede haber grandes variaciones en la velocidad de combustión a gran escala entre los productos, por ejemplo, del orden de un factor de 100, mostrando una menor repetibilidad y reproducibilidad. Además, se requiere un mayor costo y más trabajos de preparación para llevar a cabo dicha prueba. |

| Fuente de calor | La muestra se somete a un flujo de calor que cambia gradualmente. El valor pico de este flujo no es un valor único y fijo, sino que debe determinarse a partir de la prueba de ignición. La irradiancia en la posición de 50 mm desde el extremo caliente, que podría variar de 20kWm-2 a 65kWm-2 controlando el caudal de aire-combustible al panel, es aproximadamente 5kWm-2 más alta que el flujo de calor mínimo necesario para la ignición. | La irradiancia cambiaría con la distancia a lo largo de una línea de referencia desde el borde interior del soporte de la muestra, es decir, 32,5 kWm-2 para 75 mm, 21 kWm-2 para 225 mm, 14,5 kWm-2 para 375 mm, 10 kWm-2 para 525 mm, 7 kWm-2 para 675 mm y 5 kWm-2 para 825 mm. La irradiancia especificada tiene una tolerancia de ± 0,5 kWm-2. | La tasa de liberación de calor es de aproximadamente 5000 Btu/min (88 kW) en el lado expuesto del túnel. La temperatura del gas cerca de la superficie de la muestra es de hasta 900°C. | Se recomiendan dos fuentes de calor. La más utilizada da una potencia térmica de 100 kW, equivalente en intensidad a un severo incendio de una papelera |

| Entorno de ensayo | El volumen del espacio debe ser superior a 45 m3 con una altura de techo superior a 2,5 m. El aparato debe estar situado con una separación mínima de 1 m con respecto a las paredes de la sala. El caudal de aire debe ser de aproximadamente 8,33 × 10-3 m3 s -1. La presión y la temperatura ambiente se controlan a unos 20 a 30 Pa y 25 ± 5 °C respectivamente. | El entorno de ensayo debe estar libre de corrientes de aire. El ensayo debe realizarse en un espacio con un volumen superior a 400 m3 para evitar la acumulación excesiva de calor. Las distancias mínimas desde el panel radiante deben ser de 5 m en la parte delantera; 1 m en la parte trasera; 4 m desde el suelo hasta el nivel del techo; y 2,5 m a cada lado, medidos desde el centro del panel. Los gases efluentes del panel radiante y de la muestra deben extraerse sin que ello afecte a las condiciones de ensayo del aparato durante el ensayo. | Las condiciones ambientales de ensayo bajo control incluyen la velocidad del aire (tomada como los valores medios aritméticos en siete puntos a lo largo del túnel) de 73,2 ± 1,5 m⋅min-1 y el suministro de aire a una temperatura de 23 ± 2,8 °C, con una humedad relativa del 50 ± 5%. La presión debe mantenerse en la lectura del manómetro de 9,53 mm, sin fugas de aire excesivas. La cámara de ensayo debe enfriarse hasta 40,5 ± 2,8 °C antes de introducir la nueva muestra de ensayo. | La sala de ensayo debe estar situada en un espacio calefactado sin corrientes de aire que sea lo suficientemente grande como para no influir en el ensayo. La temperatura debe ajustarse a 20 ± 10 °C. La velocidad horizontal del viento debe controlarse a menos de 0,5 ms-1 a una distancia horizontal de 1 m del centro de la puerta. |

| Sistema de clasificación | No existe un criterio establecido de aprobado/suspenso para los resultados de los ensayos de ignición y propagación de la llama generados a partir de la norma ASTM E1321. De hecho, los parámetros del material obtenidos pueden correlacionarse utilizando una teoría simplificada para la propagación de la llama. Por lo tanto, los resultados pueden considerarse adecuados para su uso en modelos matemáticos para el crecimiento del fuego y la predicción del comportamiento de los materiales. | Se miden las distancias recorridas por el frente de la llama después de 1,5 minutos y 10 minutos (sin tener en cuenta cualquier llama que se produzca a partir del material que se haya desplomado, derretido o caído por debajo de la posición de la línea de referencia horizontal). Los resultados se utilizan para clasificar la muestra como Clases 0, y 1 a 4. Al menos cinco de las seis probetas con resultados de ensayo válidos deben tener la propagación de la llama (en mm) sin exceder los límites correspondientes especificados para la clase designada como se muestra en la Tabla 1 (en la norma). La probeta restante no debe exceder este límite en más de la tolerancia dada. | Se miden las distancias del frente de la llama cada 0,6 m o intervalos de tiempo no superiores a 30 s. Los datos recogidos se representan gráficamente frente al tiempo para obtener la curva de distancia-tiempo de propagación de la llama. El área total AT bajo la curva, ignorando cualquier retroceso del frente de la llama, se utiliza para determinar el Flame Spread Index, FSI (Índice de Propagación de la Llama): FSI = 0.515 AT para AT ≤ 29.7 min-m (1) FSI = 4900/(195 − AT) para AT >29.7 min-m (2) También se compara el humo generado durante los ensayos. Los datos de humo recogidos de las células fotoeléctricas se representan como una curva de absorción de luz-tiempo. Los materiales de Clase A tienen un FSI de 25 o menos; los materiales de Clase B tienen un FSI que oscila entre 26 y 75, mientras que para la Clase C, varía de 76 a 200. La densidad del humo para las tres clases no debe ser superior a 450. | No existe un esquema de clasificación y calificación de productos definido oficialmente para este ensayo. Sin embargo, mediante la evaluación de algunos de los aspectos críticos del rendimiento, se puede derivar un sistema de clasificación. Como se discute en la literatura |

CONCLUSIÓN:

Se revisaron los cuatro ensayos de evaluación de la propagación de la llama con el objetivo de introducir y comparar los conceptos, la escala, la fuente de calor, el entorno de ensayo, el entorno de ignición y la posición de ensayo, los resultados del ensayo y la clasificación de los materiales.

Dado que la propagación de la llama es un fenómeno muy complejo, los ensayos de combustión a gran escala, como la norma ISO 9705, proporcionarían datos suficientes. Sin embargo, los costes de los ensayos de fuego de los materiales, el presupuesto ajustado y la vía rápida de diseño y construcción de un proyecto podrían no permitir la evaluación de los materiales con dichos ensayos. Es posible combinar hábilmente los resultados del cono calorímetro con la norma ASTM E1321 para obtener datos realistas que se correlacionarían con los resultados de esos ensayos de combustión a gran escala o incluso con situaciones reales de incendio.